Даже при внешней стабильности полёта, каждое воздушное судно во время движения сквозь воздушные потоки подвергается сложным вибрационным и динамическим нагрузкам. От носовой части до кончиков крыльев — вся конструкция испытывает микроколебания, которые накапливаются с каждым рейсом. Если такие воздействия не учитывать, критические элементы могут разрушиться задолго до истечения проектного срока службы. Контроль и минимизация вибраций становятся ключевыми условиями безопасности и долговечности самолёта.

Резонанс — одна из самых опасных форм вибрации, когда конструкция начинает усиливать собственные колебания под действием внешнего воздействия. Даже небольшой толчок может запустить разрушительный процесс, если частота попадёт в резонансную зону. Чтобы этого не допустить, инженеры закладывают защиту ещё на стадии проектирования, используя точные расчёты и подбирая устойчивые материалы. Аналогично полимерным покрытиям в промышленности, которые выдерживают удары, вибрации и агрессивные среды, — самолётные конструкции нуждаются в надёжной защите от внешних и внутренних нагрузок.

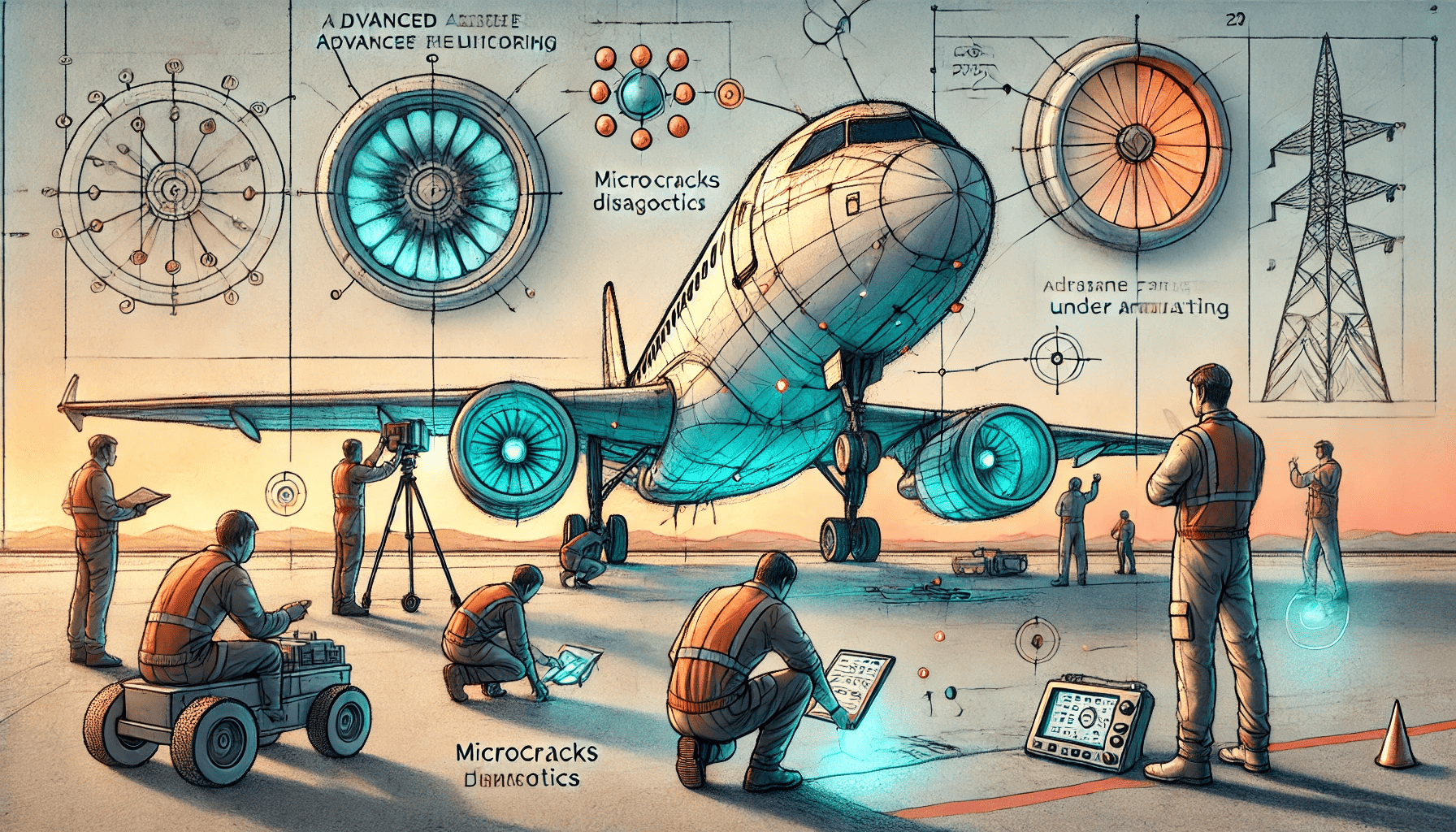

В практике авиастроения для повышения виброустойчивости применяются как пассивные, так и активные инженерные решения. Устанавливаются демпфирующие элементы, ребра жёсткости и композитные вставки в чувствительных зонах. Эти меры работают на опережение: позволяют выявлять усталость металла или зарождение микротрещин до того, как они перейдут в критическое состояние. Такой подход гарантирует надёжность и стабильность конструкции в течение всего срока службы лайнера.

Источники и типы вибраций

Колебания в конструкции могут возникать по самым разным причинам — от аэродинамических нагрузок до работы двигателей и турбулентности. Каждый элемент самолёта может иметь собственную частоту колебаний, что усложняет расчёты при проектировании. При наложении этих колебаний возникает эффект резонанса, который особенно опасен для длинных и гибких конструкций, таких как крылья или хвостовое оперение. Резонанс может привести к разрушению элементов даже при небольших внешних усилиях.

Помимо резонанса, существует так называемая усталостная вибрация, возникающая от длительного воздействия циклических нагрузок. Такие колебания могут не быть резкими, но они со временем разрушают кристаллическую решётку металла. Микротрещины, возникающие при этом, сливаются и приводят к появлению серьёзных дефектов. Именно поэтому самолёты проходят регулярные неразрушающие проверки на наличие признаков усталости.

Иногда причиной вибраций становятся не только внешние условия, но и внутренняя дисбалансировка механизмов. Например, неисправный вентилятор в двигателе может вызвать высокочастотные колебания, передающиеся по всей конструкции. Инженеры используют специальные датчики для мониторинга вибросостояния и при необходимости проводят балансировку. Это позволяет вовремя предотвратить накопление повреждений.

Методы борьбы с вибрацией

Инженеры применяют широкий спектр подходов для снижения вибрационной нагрузки на конструкцию самолёта. Один из ключевых методов — изменение частоты собственных колебаний элементов конструкции, чтобы избежать резонансного совпадения. Для этого используются расчётные модели, учитывающие нагрузки, форму и материалы на всех этапах полёта. Такой подход позволяет заранее минимизировать риски разрушения от вибрации.

Большую роль играет выбор материалов, обладающих высокими демпфирующими свойствами. Особенно эффективны многослойные композиты, которые гасят энергию колебаний без значительного увеличения массы. Также важны правильно расположенные усиления, которые перераспределяют нагрузки и снижают амплитуду вибраций. Вся конструкция работает как единый виброустойчивый организм.

Чтобы снизить влияние внешних и внутренних факторов, дополнительно применяются:

- резиновые или гидравлические демпферы в узлах шасси,

- балансировка вращающихся агрегатов,

- системы активного виброуправления на базе сенсоров,

- аэродинамические экраны и гасители на крыльях.

Эти решения повышают комфорт, продлевают срок службы самолёта и обеспечивают безопасность на протяжении тысяч часов налёта.

Контроль усталости материала

Даже самые прочные сплавы не вечны и подвержены разрушению под действием постоянных нагрузок. С каждым взлётом и посадкой в конструкции возникают микроскопические деформации, которые накапливаются и ослабляют металл. Инженеры тщательно следят за такими изменениями, используя специальные методы неразрушающего контроля. Эти проверки позволяют выявить дефекты задолго до их проявления в критической форме.

Один из важных аспектов мониторинга — отслеживание циклов нагрузки и точек наибольшего напряжения. Крылья, закрылки, элементы шасси и точки крепления подвергаются наибольшим нагрузкам и требуют регулярного внимания. Современные методы включают ультразвуковую диагностику, магнитный контроль и использование сенсоров, встроенных в конструкцию. Это помогает обеспечить высокий уровень надёжности без разборки узлов.

Работа по контролю усталости металла не заканчивается на заводе — она продолжается в течение всего срока службы самолёта. Каждое обслуживание включает серию процедур, направленных на выявление накопленных повреждений. Отказ от этих мер может привести к тяжёлым последствиям даже при визуально исправной конструкции. Поэтому инженерный надзор становится неотъемлемой частью эксплуатации любой воздушной машины.

Будущее борьбы с вибрациями

С развитием технологий появляются всё более эффективные методы защиты от вибраций и усталости. Уже сегодня активно внедряются интеллектуальные системы, которые в реальном времени анализируют колебания и реагируют на них. Они способны автоматически перенастраивать демпферы и перераспределять нагрузки по конструкции. Инженеры стремятся к полной интеграции активных решений.

Перспективным направлением считается использование новых материалов с адаптивной жёсткостью. Они способны менять свои свойства под воздействием внешних факторов, снижая амплитуду вибраций. Такие технологии уже проходят испытания и обещают серьёзное улучшение в устойчивости конструкции. Применение бионического дизайна также открывает возможности для создания саморегулирующихся элементов.

Кроме материалов, особое внимание уделяется цифровому моделированию и виртуальному тестированию. Это позволяет не только точно прогнозировать поведение конструкции, но и закладывать в неё механизмы самозащиты. Таким образом, самолёты нового поколения смогут лучше справляться с перегрузками и работать дольше без вмешательства. Высокая надёжность конструкции становится результатом тесного взаимодействия науки, практики и цифровых решений.

Вопросы и ответы

Это ситуация, когда внешние колебания совпадают с собственной частотой элементов и усиливают вибрации.

Циклические нагрузки со временем вызывают микротрещины и снижают прочность даже у самых надёжных материалов.

Они применяют демпферы, усиливают конструкцию, контролируют баланс и используют адаптивные системы.